百科详情

发布时间:2022-12-17 11:54

1实施步骤

具体步骤:

1)将混气室室顶周边的钢板和预热带周边外炉壳钢板整体割掉,清理干净混气室室顶周边的硅酸铝纤维毡和炉尘等杂物,以保证快干防爆浇注料耐火材料与原砌体耐火砖良好结合,确保整体浇筑的严密性;

2)在混气室室顶和预热带四周加焊200mm高的钢板,作为浇注模板;

3)将磷酸铝调和剂提前均匀地浇注在耐火砖上以进行充分的润湿,再将搅拌均匀的快干防爆浇注料浇注在混气室室顶和预热带四周的模板上进行整体浇筑,用振动棒快速振动成型半小时后完全凝固。凝固后不用烘烤即可直接点火升温,大大缩短了检修时间。由于采用了整体浇筑,混气室室顶和预热带的整体性和严密性得到了充分保证;

4)在整体浇筑平面上加盖一层20mm的硅酸铝纤维毡,用于隔热以降低室顶钢板温度;

5)重新制作并焊接混气室室顶和预热带四周的外炉壳钢板。

2处理措施

采用辽宁鞍山永恒特种耐火材料厂生产的快干防爆浇注料耐火材料。该材料具有耐火强度高、使用寿命长、凝固时间短等特点,从而可缩短处理周期,且能有效避免和延缓混气室室顶和预热带跑风现象,达到长期免予维修的目的。使用这种耐火材料将混气室室顶和预热带整体进行浇筑,厚为200mm。该耐火材料一次进行搅拌浇注。

3竖炉混气室顶部烧穿的处理

4原因分析

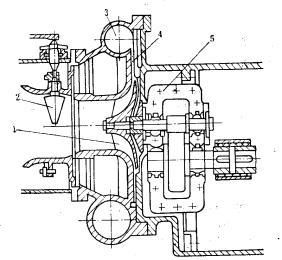

根据实践经验并经分析认为,造成竖炉混气室顶部和预热带时常被烧穿的原因是砌砖质量差,砖缝过大。因燃烧室内废气平均温度高达1100℃ ,最高时可达到1200℃ ,且废气压力高达20.5kPa,当此废气从燃烧室进入混气室和穿出喷火孔时,透过室顶和喷火孔砖衬缝隙,接触到室顶钢板和预热带外炉壳钢板,从而将钢板烧穿。

混气室室顶和预热带外炉壳钢板烧穿之后,曾作过多次处理,但每次处理只是将烧穿的钢板进行挖补,然后在原变形烧穿处焊几个灌浆管,用灌浆机将耐火泥浆打入管内,将室顶和预热带砌体的缝隙填死,最后再将灌浆孔封死。然而,这种处理方法通常只能维持20天左右。为了进一步延长混气室室顶和预热带外炉壳钢板的使用寿命,又在灌浆之后,在混气室室顶和预热带钢板外围加设轴流风机进行冷却。但该方法不仅未能阻止钢板烧穿,反而造成钢板内外受热不均、温差偏大、变形特别严重,废气于钢板和保温材料硅酸铝纤维毡缝隙间上窜。

5附图说明

下面结合附图和具体实施方式对本发明作进一步描述:

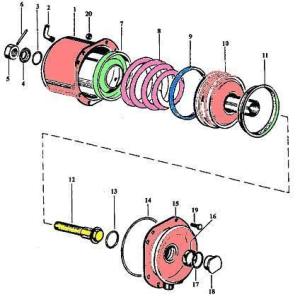

图1为混气室主体轮主视图;

图2为不锈钢耐磨镶块主视图。

6发明内容

本发明所要解决的技术问题就是提供一种潜水曝气机混气室镶块,避免因混气室的尖角部位腐蚀磨损导致曝气效果急剧下降。为解决上述技术问题,本发明采用如下技术方案:一种潜水曝气机混气室镶块,包括圆盘式的混气室主体,所述混气室主体中心设有混气口,所述混气室主体环绕混气口设有环形的不锈钢耐磨镶块,所述混气室主体正面设有混气通道,所述不锈钢耐磨镶块上对应设有连通混气通道与混气口的混气入口。混气室主体为HT200灰铸铁铸造件。不锈钢耐磨镶块为ZG0Crl8Ni9合金钢。混气室主体正面中心环绕所述混气口设有环形沉槽,所述不锈钢耐磨镶块设于所述环形沉槽内,所述不锈钢耐磨镶块和混气室主体间通过螺栓连接。混气通道设有八道,所述混气通道为向逆时针方向倾斜的斜通道,所述混气通道横截面为U形结构。本发明将混气室分解为两个部件,其中将容易失效的混气室中心部位用不锈钢来铸造,在成本增加不大的情况下,大幅度提筒了使用寿命。由于混气通道为在混气室主体正面上凸起的凸台夹持形成混气通道,在汇集到混气口位置时形成尖角部位

7一种潜水曝气机混气室镶块

8技术领域

本发明涉及潜水曝气机,具体涉及一种潜水曝气机的混气室。

9背景技术

潜水曝气机是潜水电机带动叶轮旋转,同时将水和空气压入混气室,使水和空气充分混合后喷射而出,即达到溶氧效果,又起到搅拌作用。混气室与叶轮之间的间隙决定曝气机的曝气效果和效率,混气室中心的尖角部位在泥沙磨损和氧气的腐蚀下很快缺失,曝气效果急剧下降。